~製造業の効率化を支える二つの柱、その連携が生み出す未来~ 2025.10.02

製造業において、製品の設計から生産までを管理し、効率的な生産体制を構築することは、競争力を維持・向上させるための重要な課題です。その課題解決に不可欠な存在として、PDMシステム(Product Data Management:製品情報管理)と生産管理システムが挙げられます。一見すると異なる役割を持つように見える両システムですが、実は密接な関係にあり、連携することでその真価を発揮します。

本コラムでは、PDMシステムと生産管理システムそれぞれの役割、連携によって生まれるメリットについて解説します。

Ⅰ.PDMシステムについて

PDMシステムは製品情報の源泉、設計から製造までを繋ぐ役割を担います。

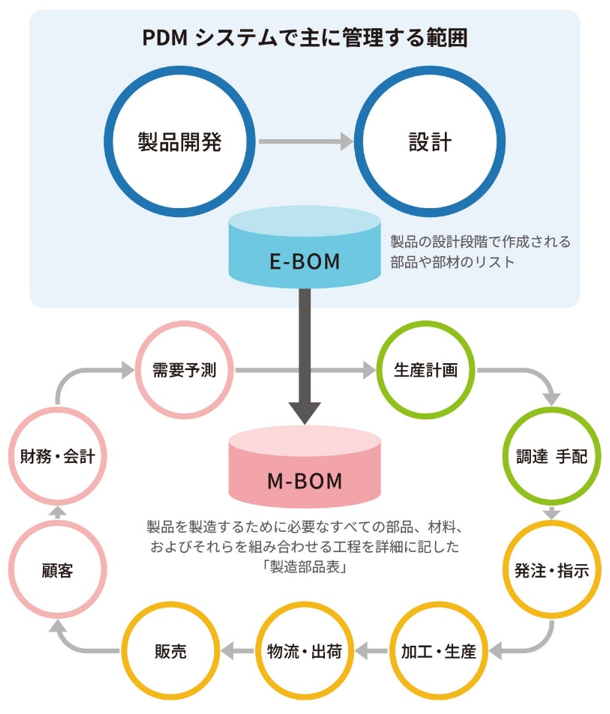

PDMシステムは、製品に関するあらゆる情報を一元管理するシステムです。

設計図面、部品表(BOM)、技術文書、CADデータなど、製品を構成する様々な情報をバージョン管理し、変更履歴を追跡します。

PDMシステムの主な役割は以下の通りです。

● 製品情報の集中管理 :散在しがちな製品情報を一箇所に集約し、検索性を高めます。

● バージョン管理 :設計変更に伴うデータのバージョン管理を徹底し、常に最新情報を共有します。

● アクセス制御 :ユーザー権限に応じてアクセス権を設定し、情報セキュリティを確保します。

● ワークフロー管理 :設計変更プロセスや承認フローを自動化し、業務効率を向上させます。

PDMシステムは製品開発における設計部門を中心に利用されることが多く、設計品質の向上、開発期間の短縮、手戻りの削減に貢献します。

※PDMシステムとPLMシステムの違い

PDMシステム導入をご検討される際にPLM(Product Lifecycle Management)システムと比較されることがあります。PDMシステムとPLMシステムの違いについてご紹介いたします。

PDMシステムとPLMシステムは製品開発におけるデータとプロセスの管理を支援するツールですが、それぞれ異なる目的と範囲となります。

PDMシステムは製品データの管理ツールで、設計図や部品リストなどのデータを統一的 に管理し、バージョン管理や変更履歴をサポートすることに特化しています。そのため、主に設計・開発部門の効率化や業務プロセスの標準化を推進することができます。

それに対し、PLMシステムは製品のライフサイクル全体を管理するツールであり、製品の設計から販売・サービスまでのフェーズを網羅的に管理し、プロジェクト管理、品質管理、協調作業などを支援します。そのため、製品そのもの管理業務全体の品質向上、業務時間の短縮化を図ることができます。

Ⅱ.生産管理システムについて

生産管理システムは計画から生産実行まで、生産活動の最適化を図る役割を担います。

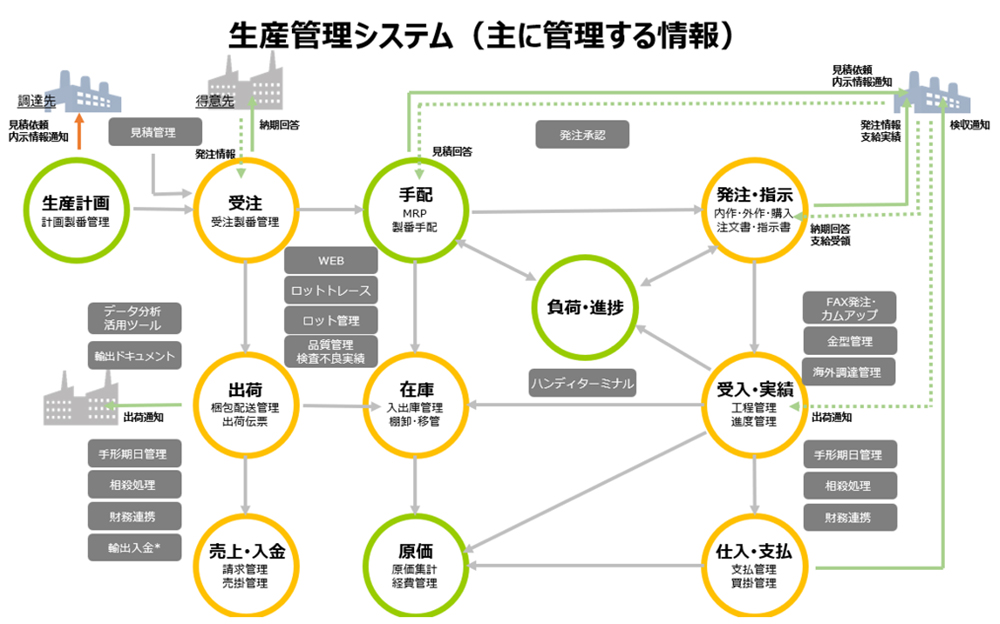

生産管理システムは、製品の生産計画、資材調達、製造工程の管理など、生産活動全体を最適化するためのシステムです。需要予測などに基づいて生産計画を立案し、必要な資材を調達し、製造工程を管理することで、納期遵守、在庫削減、コスト削減を実現します。

生産管理システムの主な役割は以下の通りです。

● 生産計画:需要予測などに基づき、最適な生産計画を立案します。

● 資材調達:生産計画に基づき、必要な資材を適切なタイミングで調達します。

● 工程管理:製造工程の進捗状況をリアルタイムに把握し、遅延を防止します。

● 在庫管理:在庫量を最適化し、過剰在庫や品切れを防止します。

● 原価管理:製品の原価を正確に把握し、コスト削減に貢献します。

生産管理システムは、生産管理・製造部門を中心に利用され、生産効率の向上、品質の安定化、コスト削減に貢献します。

Ⅲ.PDMシステムと生産管理システムの連携による相乗効果について

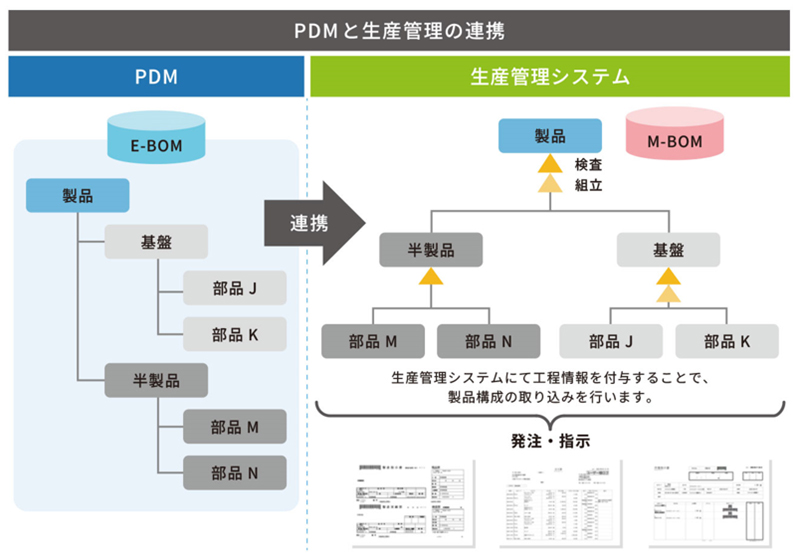

PDMシステムと生産管理システムは、それぞれ独立したシステムとして運用することも可能ですが、連携することでより大きなメリットが得られます。

連携する主な情報としてBOM(Bill Of Materials)があります。

PDMシステムで管理しているE-BOM(Engineering BOM)を生産管理システムへ連携し、生産管理システム側で工程情報等を付加し、M-BOM(Manufacturing-BOM)として管理します。

連携によって生まれる主なメリットは以下の通りです。

● 設計変更情報の迅速な共有:PDMシステムで設計変更が発生した場合、その情報が生産管理システムに共有されるため、製造部門は常に最新情報に基づいて生産活動を行うことができます。

● BOM情報の正確性向上:PDMシステムで管理されているE-BOM情報が生産管理システムに連携されることで、BOM情報の入力ミスや不整合を防止し、正確なM-BOM情報に基づいて資材調達や製造工程を管理することができます。

● トレーサビリティの向上:PDMシステムで管理されている設計情報と生産管理システムで管理されている製造情報が紐づけられることで、製品のトレーサビリティが向上し、品質問題が発生した場合の原因究明を迅速に行うことができます。

● 業務効率の向上:PDMシステムと生産管理システムの間で手作業による情報連携が不要になるため、業務効率が向上し、担当者の負担を軽減することができます。

● コストの削減:生産管理システムの原価情報をPDMシステムに連携することで、より精度の高い、採算を考慮した設計を行うことができます。

上記の例として、設計変更によって部品が変わった場合、PDMシステムで変更したE-BOM情報が生産管理システムに反映され、資材調達部門は最新のM-BOM情報に基づいて必要な資材を発注することができます。これにより、古い部品を発注してしまうミスを防ぎ、納期遅延や無駄な在庫を削減することができます。

コスト面では、情報の一元管理ができることにより、意思決定のリードタイムを縮めることで工数の削減にも期待できます。

Ⅳ.未来の展望について

IoTやAIなどの技術が進化する中で、PDMシステムと生産管理システムの連携は、より高度なレベルを実現することが可能になっています。

例えば、製造現場のデータをリアルタイムに収集し、PDMシステムにフィードバックすることで、設計段階で製造現場の制約を考慮した設計を行うことが可能になります。さらに、PDMシステムと生産管理システム、製造現場の情報をIoTなどでリアルタイムに連携させることができれば、製品や製造プロセスのデジタルツインを構築することが可能となり、シミュレーションや分析を通じて、より最適な生産計画を立案したり、品質問題を未然に防いだりすることができます。

まとめ

PDMシステムと生産管理システムは、それぞれが重要な役割を担いながらも、連携することで相乗効果を生み出す、製造業の効率化を支える二つの柱です。連携を強化することで設計から製造までの一連のプロセスを最適化し、競争力向上に大きく貢献します。

デジタル化が進む現代において、PDMシステムと生産管理システムの連携は、製造業にとって不可欠な戦略といえるでしょう。自社の課題を明確にし、より効率的な生産体制を構築することで競争力を高めていきましょう。

株式会社エクスでは、製造業様向けに生産管理システム『Factory-ONE 電脳工場』を30年以上にわたり提供しており、培ったノウハウを含め、お客様に最適なご提案をさせていただいております。PDMシステムについても、弊社が運営しております『EXfeel』にてご紹介しており、生産管理システムとPDMシステムの連携など、最適な連携方法のご提案をいたします。生産管理システムや、PDMシステムなど他システムを含めたご導入をご検討の際は、ぜひエクスにご相談ください。